Généralités :

Même si deux trotts peuvent se ressembler, elles peuvent avoir des qualités tout à fait différentes. Tout va dépendre de leurs qualités de fabrication, des matériaux utilisés et des traitements opérés par la suite.

Bien évidement tous ces points sont invisibles sur le produit fini. Mais ils peuvent changer totalement la qualité d’un deck.

Évidement d’un extrême à l’autre les prix peuvent tripler, et la plupart des marques « parasites » qui ne sont pas sur notre shop en profitent souvent pour donner une belle gueule à leurs produits, sans attacher aucune importance à ces facteurs imperceptibles qui vont pourtant faire la qualité et la longévité d’un produit.

Voilà pourquoi il peut être bon de s’intéresser aux propriétés techniques des matériaux et des procédés pour savoir ce que l’on achète vraiment.

Les familles:

Hormis les plastiques et polyuréthanes sur lesquels il est très difficile d’affilier des ordres de qualité, ce qui nous intéresse sur une trott sont les métaux utilisés : aluminiums, aciers, titanes.

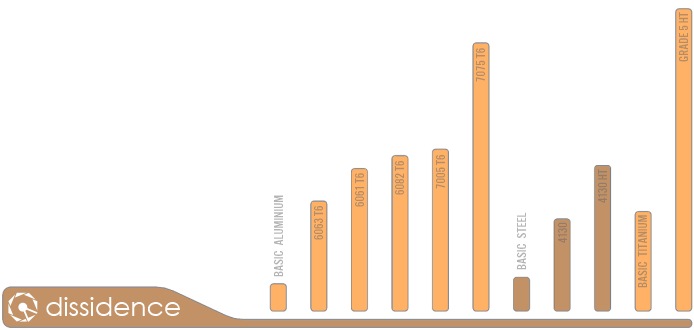

Chacun de ces matériaux ont des avantages et des inconvénients, certains sont plus légers mais plus fragiles, il faut alors avoir plus de matière pour avoir une résistance égale. Bien souvent le rapport poids/résistance de ces trois éléments lorsqu’ils sont de grande qualité s’équivalent à peu près.

Pour résumer simplement on va ici aborder les caractéristiques principales des différents matériaux. Bien évidemment les choses dans la réalité sont bien plus poussées que ça et il faudrait plus un bouquin de 100 pages pour détailler les différents aspects des molécules de la matière suivant les différents procédés.

Aluminium:

L’aluminium est la matière la plus légère des 3, avec une densité de comprise entre 2.7 et 2.8g/cm 3, elle est aussi la plus fragile.

Son grand avantage est qu’elle est très simple à usiner et à travailler, il est aussi peu cher de créer un moule extrusion. On peut donc facilement réussir à réaliser des formes complexes.

Cette matière est aussi facile à forger, (sauf pour du 7075 pour lequel cela se complique un peu)

Par contre le défaut de l’aluminium est qu’il est très peu élastique. Et qu’après soudures il lui faut impérativement subir un traitement thermique sinon les soudures sont beaucoup trop fragiles.

Il existe de nombreuses familles d’aluminium. A l’origine l’aluminium est très fragile, moins de 60 Mpa (unité de mesure de résistance à l’élasticité) par exemple sur de l’alu 1050 (pur a 99%),

Pour être amélioré il faut le mélanger à d’autres composants chimiques, ce sont ces mélanges d’éléments chimiques qui vont donner les différentes séries d’aluminium :

2xxx = alu + cuivre

3xxx= alu + manganèse

4xxx= alu + silicium

5xxx= alu + magnésium

6xxx= alu + magnésium + silicium

7xxx= alu + zinc

8xxx= alu + autres alliages

Au-delà de ça il faut mélanger énormément d’autres éléments pour arriver à l’alu final, et ce sont les différentes proportions qui vont donner les dénominations (ex : 6061, 6082 … ). Pour ce qui est de la trott, les seuls alliages qui nous intéressent sont les séries 6xxx et 7xxx, parce que résistantes, et surtout se sont des familles sur lesquels on peut réaliser des traitements thermiques. Le traitement thermique, est le fait de faire cuire selon une température et une durée précise la pièce, cela rend homogène les contraintes internes des soudures, et permet de limiter donc qu’elles se cassent. Et surtout cela rend la matière bien plus résistante (jusqu’à presque 2 fois plus solide). Pour de l’alu 6XXX il faut faire passer la pièce dans un premier four durant deux heures puis plonger les pièces dans un bain liquide pour le refroidir directement : c’est le T4 ou la trempe. Suite au T4 et au refroidissement qui choc la matière, il se peut que la pièce bouge un peu, il faut alors la redresser avec de passer au T6 (en effet un headtube a 82.5° d’angle suivant la géométrie peut facilement passer à 80 °). Pour cela, on les réchauffe durant environ 8h à plus faible température, et on les laisse refroidir progressivement : le T6 ou le recuit. Sur du 7005 le procédé est sensiblement différent. Attention il faut également que le traitement thermique soit bien réalisé et dans les règles de l’art, sinon la résistance théorique, n’est pas atteinte.

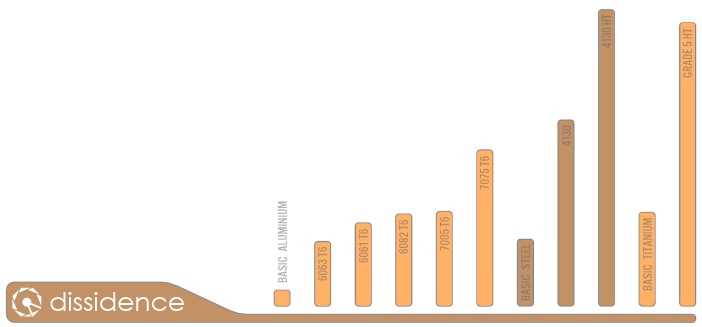

Propriétés des différents alliages :

6063 T6 : 240 Mpa

C’est l’alu bas de gamme des séries 6xxx, il est très souvent utilisé dans les trott entrée de gamme. Les fabricants ne précisent souvent pas le matériaux lorsqu’ils utilisent celui-ci, car bas de gamme.

Les premiers deck district qui cassaient tous au bout d’une semaine étaient fait en 6063, puis les versions suivantes sont passées en 6061 … on a vu la différence.

6061 T6 : 310 Mpa

C’est l’aluminium le plus couramment utilisé sur les trottinettes haut de gamme, il reste économique.

6082 T6 : 340 Mpa

C’est le meilleur alu de la série 6xxx.

7005 T6 : 350 Mpa

Seul aluminium soudable de la série 7xxx, il a des caractéristiques comparables au 6082.

7075 : T6 : 580 Mpa

C’est la Rolls Royce des aluminiums, 3 fois plus cher que du 6061, il est aussi très difficile à usiner et à forger vu sa grande dureté. Il est aussi impossible d’extruder ou de souder le 7075.

Vous ne verrez donc jamais de deck ou de guidon en 7075, si c’est écrit c’est que c’est un mensonge, ou que quelqu’un a inventé un nouveau procédé révolutionnaire.

On est donc obligés de passer par de la CNC pour crée des pièces en 7075, voilà pourquoi vous ne trouverez que des fourches voire des pegs dans ce matériaux.

Il faut aussi savoir qu’il peut arriver qu’une marque mente sur son l’alliage utilisé, ou aussi même que l’usine elle-même mente a la marque en question sur l’alu qu’ils utilisent pour la fabrication. Voilà pourquoi généralement les marques de riders et les marques haut de gammes sont plus fiables, tout simplement parce qu’ils veulent faire du travail de bonne qualité, et prennent le temps de s’en assurer.

Acier :

L’acier quant à lui est bien plus difficile à usiner, et quasiment impossible à extruder mise à part des formes simples telles que des tubes. De manière contradictoire la matière en elle-même est moins chère que de l’aluminium.

Il est aussi bien plus lourd que l’alu avec une masse volumique de 9.8 g/cm3, mais utilisé avec des épaisseurs plus fines la pièce finale peut être presque aussi légère.

Dans le monde du BMX l’acier a remplacé l’aluminium depuis longtemps simplement parce qu’il a des propriétés bien plus élastiques que son rival. Il accepte donc bien mieux les chocs violents caractéristiques des sports freestyles.

Les soudures sur de l’acier n’ont pas autant besoin de traitement thermique que sur de l’aluminium, cependant réaliser un traitement thermique peut augmenter la résistance de la matière d’environ 20 a 40%. Le procédé est bien différent de celui de l’aluminium, et il coûte plus cher encore à réaliser.

De base de l’acier standard a une résistance de 250 Mpa, mais suivant les alliages il peut monter bien plus haut.

L’alliage le plus courant utiliser est du 4130 cr-mo, aussi appelé 25CD4 en Europe. ?C’est un alliage d’acier (fer et carbone) auquel on rajoute environ 1% de chrome (Cr) et 1% de molybdène (Mo).

La résistance du 4130 est d’environ 700 Mpa,

Après traitement thermique il peut même monter à 1100 Mpa, mais seulement sur des tubes très très haut de gamme que l’on ne verra probablement jamais utilisés dans la trott.

Titane :

La grande particularité du titane est d’être très élastique, presque 2 fois plus que l’acier, et 8 fois plus que l’aluminium.

Contrairement à ce que l’on peut croire le titane n’est pas forcément plus solide que l’acier, mais il s’en rapproche presque, et peut le dépasser dans certains cas. Sa force est d’être léger : 4.5 g/cm2

C’est donc plus lourd que de l’alu, mais presque 2 fois plus léger que de l’acier alors qu’il a presque la même résistance, ça permet tout simplement d’utiliser de plus grandes épaisseurs qu’avec de l’acier, tout en étant plus solide et plus léger.

Le souci avec le titane, c’est qu’il coute très cher, qu’il est difficile à trouver mais aussi difficile à usiner.

Tout comme pour l’alu et l’acier il existe différents types d’alliages de titane, rangé sous formes de grades en fonction des éléments qui le composent. Il existe 38 grades différents.

Le titane brut de base a une résistance de 350 Mpa.

Le titane grade 5 ou 6AL-4V quant à lui est le plus couramment utilisé dans l’aéronautique et l’aérospatial, c’est celui que l’on trouvera le plus souvent sur des pièces titanes usinées, sa résistance peut monter jusqu’à 1050 Mpa après traitement thermique.

Cet alliage a aussi la particularité de pouvoir être soudé, et traité thermiquement.

A quand donc plus de pièces en titane pour le bonheur des riders, et pour le plus grand malheur des portes monnaies ;)

Récapitulatif des résistances

Rapport poids / résistance